Voor alle lezers en lezeressen

For all readers

Voor alle lezers en lezeressen

For all readers

Animal rendering – Destructie Column part 31

Please scroll down for the English version

Ook sportverenigingen waren “klant” bij de vilder. Voetballers poetsten hun voetbalschoenen wel in met paardenolie om ze mooi soepel te krijgen en cricketers wreven hun bats in met paardenolie om zo het hout te “voeden” en te voorkomen dat de bats barsten of scheuren gingen vertonen.

Carcass-fat: good for ointments against tuberculosis and gout, smooth soccer shoes and maintenance of cricket-bats.

So dog-fat was a highly demanded “knackery product” and in fact this was until the 18th century in many areas seen as a good medicine against lung tuberculosis. In every region in Germany there was a private “Schindersalbe” or „Scharfrichtereipflaster ” based on dog-fat. It was only available at the knackeries and each knackerman had its own secret recipe that he inherited from his parents.

The ointments were also made on the knackeries. The fact, that at most oft he knackeries the hygiene was lamentable, did not matter at that time did not matter. It was believed just in the working of the ointment ….

Sometimes it went so far that people even brought their own dog to the knacker for the fat of the animal. The knacker then killed the dog , flayed the body, rendered the fat therefrom and delivered this against certain cost-back to the owner of the dog.

Until the 18th century the sale of dog-fat was completely legal..

Not only dog-fat was processed in “medications”. In England a knackerman processed mink oil in a ointment, that was taken by the local family doctor. He used that as a remedy against gout and rubbed this on the joints of his patients.

Also several sports clubs were “customer” at the knackery. Footballers polished their soccer shoes with horse-oil to make them smooth and cricketers rubbed their bats in with horse- oil avoid the bats burst or cracked.

Zowel voor middeltjes tegen tbc als voor schoenpoets voor de voetbalschoenen wist men de vilderij te vinden

Both for remedies against tuberculisis as for shoepolish for football shoes people knew to find the knackery

Animal rendering – Destructie Column part 30

Please scroll down for the English version

Op vele vilderijen werden ook dode honden en katten gevild. In onder andere Duitsland moesten de vilders niet alleen de wilde honden en katten vangen, maar ze ook doden. Als er sprake was van een enkele hond of kat werd deze verdronken of meestal met één klap doodgeslagen. Bij een grotere aantallen werden de dieren vergiftigd of met koolmonoxide vergast. In Frankrijk werden levende zwerfhonden en katten eerst naar een speciale “opvang” gebracht, waar ze werden afgemaakt en naar de vilder gebracht. In Parijs verzamelden de voddenrapers de dode honden en katten en brachten ze naar de vilderijen.. “Verse” honden- en kattenkadavers werden niet alleen gevild maar ook zorgvuldig uitgeslacht. Om de bout niet meer als dat van een hond of kat herkenbaar te laten zijn, werden de onderpoten, de kop en de staart er afgesneden. Alleen verse kadavers kond men zo “verhandelen” en daarom vingen de voddenrapers ook honden en katten, die ze dan levend en wel naar de vilders brachten. Op de vilderijen waren dan ook geregeld vastgebonden honden en katten wachtend op hun trieste lot. Niet zelden werden deze dieren ook door rondzwervende “honden- en kattenmeppers” aan de vilders verkocht.

Hondenleren handschoenen

Het schijnt dat hondenvellen zeer geschikt waren voor het maken van handschoenen. In Duitsland was het in de zeventiende en achttiende eeuw heel gebruikelijk, dat de vilders verplicht waren om jaarlijks de stads- en dorpsbestuurders hondenleren handschoenen te geven.

Dog and cat skins

On many knackeries also dead dogs and cats were skinned. In Germany the Skinners not only had to only capture the wild dogs and cats, but they have also to kill them. If there was only a single dog or cat was the animal drowned or hit mostly with one beaten to death. At a larger numbers of the animals they were poisoned or gassed with carbon monoxide. Stray dogs and cats living in France were brought first to a special “care”, where they were killed and then brought tot he knackery. In Paris the rags-collectors collect the dead dogs and cats and took them to the knackeries. “Fresh” dog and cat carcasses were not only skinned but also carefully slaughtered. To reach that the quarter was not anymore recognizable as that of a dog or cat the lower leg, the head and tail cut off . Only fresh bodiescould be traded and therefore the rags caught the dogs and cats aliveand took them still alive and well tot he knackeries. On the knackeries were regularly tied up dogs and cats waiting for their sad fate.

Vaak rondzwervende honden- en kattenmeppers brachten honden en katten dood of levend naar de vilderijen.

Often roaming dog and cat catchers brought dogs and cats dead or alive to the knackeries

Bron afb. wikimedia commons

Animal Rendering – Destructie Column part 29

Please scroll down for the english version

Dubbelwandige horizontale autoclaven met een persinrichting of met zeeftrommel

Na de eenvoudige en enkelvoudige horizontale autoclaven, zoals beschreven de blog van 9 sept jl.

https://historyofdestructieoranimalrendering.com/2015/09/09/de-eerste-destructieketels-in-de-vorm-van-horizontale-autoclaven-the-first-rendering-cookers-in-the-form-of-horizontal-autoclaves/ ) volgden al snel de dubbelwandige uitvoeringen, waarvan de verwarming met stoom via de dubbele wand ging.

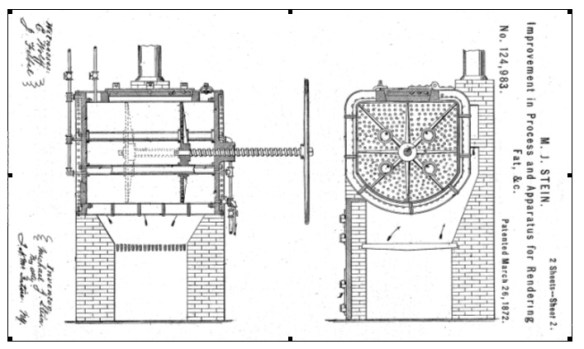

De autoclaaf van Stein uit 1872 had niet alleen een stoommantel maar er liepen voor een extra verwarming over de volle lengte van de autoclaaf drie stoomleidingen, die rechtstreeks waren verbonden met de stoommantel. Verder had de autoclaaf een geperforeerde persplaat, die geleid werd door de stoomleidingen en met een handwiel met spindel werd bediend. Uiteraard had de autoclaaf de gebruikelijke uitrustingen zoals de mangaten voor vullen en lossen, stoomleidingen, aftapleiding voor vet, veiligheidsklep annex regelventiel etc.

De dubbele wand werd deels gevuld met water, dat werd omgezet in stoom en waarbij de condens weer terug kwam in het onderste deel van de dubbele wand. Door de verdamping van het vocht uit het te verwerken materiaal of desnoods door toevoeging van extra stoom liep de druk in de autoclaaf op naar de ingestelde waarde op het regel- annex veiligheidsventiel. Na aftappen van vet en water draaide men met het handwiel de persplaat steeds verder aan en werden zo alle vet en vocht uitgeperst, dat via de gaten in de persplaat naar het aftappunt vloeide. De overblijvende, bijna droge massa werd via het mangat onder aan de zijkant gelost.

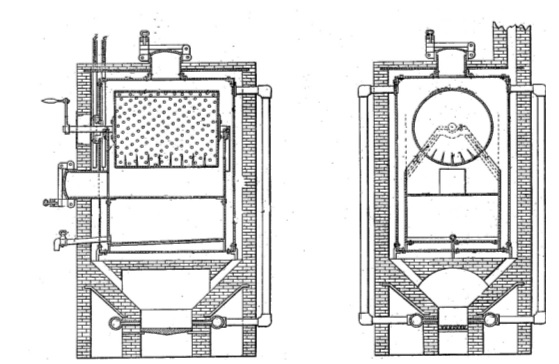

In dezelfde periode kwamen er – vergelijkbaar met de zeefmanden in de vertikale autoclaven – in de horizontale destructieketels een om de lengteas draaibare zeeftrommel. Een dergelijke autoclaaf was die van Broadnax uit 1868, die bovendien door een extra zeefplaat in twee delen werd verdeeld.

Het bovenste deel bevatte een met de hand !! bediende zeeftrommel met aan de binnenzijde daarvan rechtop staande tanden. Het vrijkomende vet en water vloeiden eerst uit de zeeftrommel vervolgens door de zeefplaat naar de bodem van de autoclaaf.

Voor een zo goed mogelijke gelijkmatige verwarming werd de zeeftrommel zo nu en dan met een slinger handmatig! gedraaid, waarbij de tanden in de trommel een extra verkleinende en dooreen mengende werking hadden. De ontstane gassen en dampen werden afgevoerd en in het ketelvuur verbrand. Aan het eind van het proces werd de zeeftrommel geopend en op de zeefplaat eronder geledigd. De resterende vaste stof en het vet werden onder in de autoclaaf net zo lang verhit totdat alle water hieruit was verdampt. Vervolgens werd het vet afgetapt om verder te worden gereinigd.

Double wall horizontal autoclaves with a pressing device or with a sieve drum

After the single walled the horizontal autoclaves ( described in my blog of sept 9th 2015 ) were soon followed by the double hull designs, whose heating occurred with steam through the double wall.

The autoclave by Stein from 1872 had not only a steam jacket but for an extra heating there were over the full length of the autoclave three steam piplines, which were directly connected to the steam jacket. Furthermore, the autoclave had a perforated press plate, which was led by the steam lines and was served with a hand wheel with spindle. Of course the autoclave had the usual equipments and appendages such as the manholes for filling and discharging, steam pipes, drain tube for fat, safety valve/control valve etc.

The double wall was partially filled with water, which was converted to steam and the condensation came back again in the lower part of the double wall. By the evaporation of the moisture from the material to be processed itself or – if necessary by adding extra steam – the pressure in the autoclave ran on to the set value on the control- annex safety valve.

After draining off the fat and water with the hand wheel the press plate was turned ever further onto and in that way all fat and moisture were squeezed out, and went through the holes in the press plate to the draining point. The remaining, almost dry mass was discharged via the manhole at the bottom of the autoclave.

In the same period–similar to the strainer baskets in the vertical autoclaves – the horizontal rendering boilers became at their longitudinal axis a rotating (horizontal) sieve drum. Such autoclave was that of Broadnax from 1868, which was divided into two parts additional by an extra sieve plate.

The upper part contained a hand!! operated Sieve drum with on the inside upright rows of teeth. The fat and water first flowed out of the sieve drum then passed through the sieve plate to the bottom of the autoclave. For the best possible uniform heating now and then the sieve drum was manually! turned, the teeth in the drum gave an extra diminutive and mixing operation.

The resulting gases and vapours were burned in the boiler fire. At the end of the process the sieve drum was opened and emptied on the sieve plate below it. At the bottom of the autoclave the remaining solid and the fat were just as long heated until all the water evaporates. The fat was then tapped to be further cleaned and the solids removed.

De horizontale destructieketel van Stein met ingebouwde persinrichting

The horizontal rendering autoclave of Stein with hand operated pressing device.

Bron: US 124 983 uit 1872 van Stein IMPROVEMENT IN PROCESS AND APPARATUS FOR RENDERING FATS

Langsdoorsnede en dwarsdoorsnede van de destructieketel van Broadnax met de handbediende zeeftrommel met daaronder de opvangruimte voor de verwerkte vaste stof en daar weer onder die voor de vloeistoffen

Longitudinal section and cross section of the rendering cooker of Broadnax with the hand-operated screen drum with below it the reception room for the processed material and below that for the liquids

Bron: US 081 743 uit 1868 van A. Broadnax RENDERING APPARATUS

Animal Rendering – Destructie Column part 28

Please scroll down for the English version

Parijse voddenrapers en Russische hakengangers als bottenrapers.

In de tweede helft van de achttiende eeuw waren botten zoveel waard, dat zij uiteindelijk zelfs werden gezocht. Zo brachten de voddenrapers in onder andere in Parijs lange tijd alle botten overal uit de hele stad naar de vilderijen.

In Rusland werden de botten niet alleen door voddenrapers verzameld maar waren er ook speciale bottenrapers. Op het platteland, in de dorpen en in de kleinere steden waren dat vaak rondzwervende opkopers, die spullen uit hun centenkraam, zoals “wasparels”, bonte linten, kruizen, spiegeltjes en opsmukwaar ruilden voor botten. De “dagopbrengsten” werden thuis bewaard en zodra de totale hoeveelheid groot genoeg was, werden de botten aan tussenhandelaren verkocht. In sommige gebieden kwamen verzamelaars, handelaren maar ook de boeren zelf soms wel van 200 km ver elk voorjaar naar de havens, om de botten te verkopen, waar ze dan per schip werden afgevoerd.

In de Russische grote steden hadden de opkopers een minder groot werkgebied en waren ze min of meer gespecialiseerd naar de soort rommel en afval. Zo waren er flessenverzamelaars, voddenrapers, oud-ijzerverzamelaars en dus ook bottenverzamelaars. Voor het eigenlijke werk hadden deze mensen meestal jongens maar in de zuidelijke gebieden ook uit vrouwen “in dienst”. Met een zak en een haak gingen zij iedere dag als “hakengangers” op pad om met hun haak de botten uit allerlei afvalputten en mesthopen te vissen. Sommige van hen hadden wel zelf wat geld en kochten dan in de keukens van particulieren maar ook van bijvoorbeeld kazernes, in worst en conservenfabriekjes etc de botten op en droegen ze dan in een zak op hun rug of op een kleine kar naar huis. Een enkele hakenganger genoot zoveel vertrouwen dat de baas elke dag wat geld als “handelsvoorschot” beschikbaar stelde. Tenslotte waren er onder de hakengangers de “heertjes”. Zij werden, die eens per week of per maand uitbetaald en kregen van hun opdrachtgevers kleine kamertjes aangewezen, waarin zij niet alleen de dagelijks verzamelde botten sorteerden en bewaarden maar daarin ook sliepen. De meeste hakengangers sliepen echter in allerlei schuilhoeken.

Tenslotte werden in de zomer vaak grote hoeveelheden botten gevonden op plaatsen, waar voor het leggen van funderingen werd gegraven.

Botten waren werden zelfs zoveel waard, dat bij het zoeken hiernaar zelfs kerkhoven niet werden ontzien”.

Bones collected by rag- and bonepickers

In the second half of the eighteenth century bones were worth so much, that eventually they were sought. So brought the rags collectors in, among others, Paris for a long time all bones everywhere from the entire town to the knacker-yards.

In Russia were the bones not only by rags collectors collected but that was also done by special bones pickers. In the countryside, in the villages and in the smaller cities it were often the wandering curiosity shops, that stuff from their pennies stall, such as, colorful ribbons, crosses, mirrors and accessories exchanged for bones. The daly-returns” were first kept at home and as soon as the total quantity was large enough, the bones were sold to a intermediate agent. In some areas each spring, traders and collectors but also the farmers themselves came sometimes from 200 km far to the ports, in order to sell the bones, where they then were transported by ship.

In the Russian large cities the purchasers had smaller working area’s and they were also more or less specialized to one specific kind of junk or waste. There were bottles collectors, rags collectors, old-iron collectors and so also bones collectors. For the actual work these people usually had not only guys but in the southern areas fromRussia they had also women “in service”. ” With a bag and a hook every day they went on their path to pick up the bones from a variety of waste and manure heaps. Some of them did have themselves some money and they bought the bones in the kitchens of individuals but also of, for example, barracks, in sausage and canned food factories etc and carried them home in a bag on their back or on a small cart. A very few one enjoyed as confident that the boss give him every day some money as “the advance” available. Finally, some among them were the “Little Lords”. ”. They were, once per week or per month paid out and received by their ordering party small rooms designated, in which they not only kept their daily collected bones but they also slept in there. Most, however, slept in all kinds of recesses.

During the summer often large quantities of bones were found in places, where was dug for laying of foundations.

Finally bones were even worth that much, that – when searching them – even cemeteries were not respected “.

Botten- en voddenraper in actie

Bron: http://commons.wikimedia.org/wiki/File:Ragpicker.JPG

Animal rendering – Destructie Column part 27

Please scroll down for the English version

Verkoolde botten als “Gebrande beenderen”voor de suikerindustrie en als schoenpoets

Werd in 1791 door de Russische chemicus Lowitz de anticeptische werking van houtskool ontdekt, in 1809 paste Guilon in Parijs houtskool toe in de suikerraffinage voor ontkleuring. Echter in 1811 ontdekte Figuir de Montpellier, dat “dierzwart” of “beenderzwart” een veel effectiever reiniger was. Twee jaar later introduceerden Payen, Pluvinet en Derosne het beenderzwart op grote schaal in de suikerraffinage, waarin het lange tijd in vele landen in Europa en Amerika werd gebruikt. Verder werd het steeds meer in schoensmeer gebruikt.

Enkele productieprocessen van het beenderzwart.

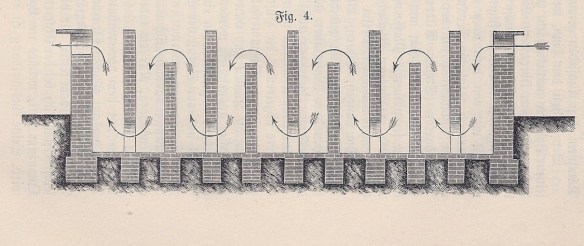

Een relatief eenvoudige maar arbeidsintensieve methode is het “branden” van botten in gietijzeren pannen in een oven. De oven was een liggende ovale bemetseling met aan beide uiteinden roostervormige scheidingswanden van vuurvaste steen. Aan het ene uiteinde kwam de vuurhaard en aan het andere uiteinde de toegang voor het vullen en weer leeghalen van de oven. De gebruikte pannen bestonden uit twee even hoge delen, die beide met tevoren uitgekookte en ontvette botten tot net even over de rand werden gevuld. Vervolgens werd in een snelle beweging het ene deel met de botten omgekeerd en als deksel op het andere deel gezet. De spleet tussen beide delen werd dichtgesmeerd met een soort leem. De pannen, die elk zo’n 10 kg botten kon bevatten, werden in lagen in de oven gezet, waarbij tussen de pannen voldoende ruimte werd opengelaten. Tenslotte werd de toegang tot de oven met stenen dicht gemaakt en afgesmeerd met leem. Men stookte eerst in 3-4 uur de vuurhaard langzaam op, waarbij de rookgassen tussen de pannen door van de ene kant van de oven naar de andere kant trokken. Via een rookkanaal langs de oven trokken zij dan naar de schoorsteen. Na deze 4 uur werd het “branden” van de botten ca 36 uur in stand gehouden niet meer door de vuurhaard maar door de uit de botten ontwijkende brandbare gassen en dampen. Rond 1830 stond er midden in Parijs een fabriek met twee van dergelijke ovens elk voor 180 pannen. Per “brand” produceerden ze daar ca 1800 kg dierzwart.

Onder andere Clemendot gebruikte, in plaats van een liggende, een vertikale oven en zijn pannen waren 40 cm hoog met een diameter van 30 cm. Als deksel fungeerde dan de pan, die er bovenop kwam te staan. Het nadeel van het werken met dergelijke pannen was, dat – voordat de pannen uit de oven gehaald konden worden – ook het afkoelen van deze pannen in de oven moest gebeuren. Zodoende kon men vaak maar één keer per week “branden”

Vanwege dit nadeel werd er later eerst overgegaan op liggende cilinders, welke via gietijzeren balken in en uit de oven konden worden geschoven en zo ook buiten de oven konden afkoelen en nog weer later op vertikale cilinders een aanzienlijke verkorting van de verwerkingstijd maar ook per “brand” een verhoging van de capaciteit werd verkregen.

Charred bones as “Burned bones” for the sugar industry and as shoe Polish

Was in 1791 by anticeptische operation of the charcoal discovered by the Russian chemist Lowitz in 1809 in Paris Guilon put into practice the use of charcoal in the sugar refining for discolouration.

However in 1811 Figuir de Montpellier, discovered that “bone black” or “animal black” was a much more effective cleaner.

Two years later introduced Payen, Derosne and Pluvinet bone black on a large scale in sugar refining, in which it was used for a long time in many countries in Europe and America used. Further it was increasingly used in shoe Polish.

Some production processes of the bone black.

A relatively simple but labour-intensive method is to “burn” the bones in cast iron pans in an furnace. The furnace was a lying oval heat with on both ends a lattice shaped by partition walls of fireproof stone. At one end came the fire and at the other end the access for loading and unloading the furnace. The used pans consisted of two equally high parts, both were filled with in advance boiled and degreased bones to just a little over the edge. Then in one swift motion one part with the bones were reversed and put as a lid on the other part. The gap between both parts was sealed with a kind of clay. The pans, which could contain each about 10 kg bones, were put in layers in the furnacde, and between the pans there was left open enough space. Finally, the access to the furnace was closed with stone and also sealed with clay. In the first 3-4 hours the fire was slowly on, and the flue gases flew between the pans by from one side of the furnace to the other side. Through a flue along the furnace fluegasses went to the chimney. After these 4 hours the “burning” of the bones was during ca 36 hours no longer maintained by the fire but by the evasive combustible gases and vapours which came out from the bones.

Around 1830 in the middle of Paris stood a factory with two such furnaces each for 180 pans. Per “burn” they produced ca 1800 kg animal black.

Among other things, instead of a horizontal Clemendot used a vertical furnace and his pans were 40 cm high with a diameter of 30 cm. The pan, which came to be on top act as a lid for the pan underneath it . The disadvantage of working with such pans was, that – before the pans could be archieved from the furnace – the cooling down of this pans had also to be taken place in the furnace. So one could often do a “burn” only one time in a week.

Because of this drawback later cylinders were used lying on cast iron beams. The cylinders could be slid in and out of the furnace and thus cooled off also outside of the furnaces and could get not only a considerable shortening of the processing time but also an increase of the capacity par burn was obtained.

Bron: Beschreiung eines Ofens zum Brennen der Knochen behufs der Fabrikation thierischer Kohlen Polytechn. Journ. 1831 Bd 40 p. 172-174

Bron: Fabrikation, Anwendung und Wiederbelebung der thierischen Kohle. 1834, Polytech. Journ. Band 51, Nr. IX. (S. 35–57 2 3

Animal Rendering – Destructie Column part 26

Please scroll down for the English version

De Tina’s en Ladrons van de “Liebig Extract of Meat Company

Het voor de winning van het vet in eenvoudige autoclaven verkoken van slachtafval vond eind negentiende – begin twintigste eeuw op grote schaal toepassing in de omgeving van Fray Bentos in Uruguay. De Liebig Extract of Meat Company had daar toen de grootste slachterij en vleesverwerkende industrie ter wereld, waar men per etmaal in het slachtseizoen 1500 runderen slachtte om het vlees daarvan voornamelijk tot bouillonpoeder en –blokjes te verwerken.

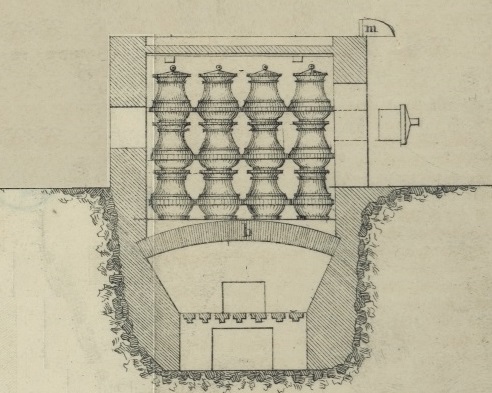

Afgezien van de huiden, hoeven en bepaalde botten, die apart werden verkocht, ging alle overige slachtafval met speciale lorries op rail linea recta naar de vulopeningen van een twintigtal reusachtige autoclaven; de zogeheten “tinas”. Elke tina was ong. 10 m hoog en had een diameter van 3 m. In deze tinas werd het materiaal na toevoeging van wat water ongeveer 6 uur lang met verzadigde stoom op een druk van 4 atm. gehouden, waarna na drukaflaten van onder af met water het vet naar boven werd gestuwd. Via de overloop bij de bovenste invulopening gaat het vet naar een goot vanwaar het direct naar een groot vetreinigingsvat loopt.

Wanneer alle vet was afgetapt, werd de watertoevoer gesloten en ging het lijmwater uit de tina naar de zogeheten “ladron” om ook het laatste beetje achtergebleven vet uit het lijmwater te halen. De ladron was een ongeveer 10 m lange, 4 m brede en 3m diepe bak, met haaks op de lengteas keerwanden van steeds wisselende hoogte. Aan de onderkant van de hoogste wanden bevonden zich doorlaatopeningen. Het lijmwater kwam rechts boven via een goot in de ladron en verliet deze uiteindelijk via de afvoergoot aan de linkerkant. Onderweg volgde het lijmwater zijn afwisselend stijgende en dalende weg tussen de keermuren door. De kleine vetdruppeltjes stegen alsnog naar de oppervlakte waar dan de ontstane vetlaag werd afgeschept. De resterende vaste stof in de Tina, werd via het onderste mangat hieruit gehaald waarna in centrifuges het nog aanhangende vet hieruit werd gehaald.

Nadat eerst de botten uit de vaste massa werden gehaald om tot beendermeel te worden verwerkt werd de resterende vaste stof in de open lucht op droogrekken gedroogd en vermalen tot meststof, dat als “guano” naar Europa ging. Ook werd dit wel verbrand en ging de as als kunstmest naar Europa.

Tenslotte werd het uiteindelijke afvalwater bij Liebigs gebruikt voor de voeding van vele vissen, die uiteindelijk werden gevangen en verkookt voor de visolie.

De reusachtige negentiende eeuwse staande autoclaven of “Tina’s”voor slachtafval bij Liebig in Uruguay

The huge autoclaves or “Tinas” for ofall in the 19-th century at Liebigs Uruguay

Bron: Historia y Arqueologia Marítima Liebig

The “Tinas” and “Ladrons” of the Liebig Extract of Meat company

The- for the extraction of the fat – in simple autoclaves boiling of offal had in the late 19th – early 20th century a widely application near Fray Bentos in Uruguay.

In that time the Liebig Extract of Meat Company had there the largest slaughterhouse and meat processing industry in the world, where per day in the season of slaughter 1500 bovine animals were slaughtered for processing the meat mainly to beef-tea powder and beef-tee cubes

Apart from the hides and skins, hooves and certain bones, which were sold separately, all other offal went with special tip trucks on rail directly to the filling openings of twenty giant autoclaves; the so-called “tinas”. Each tina was approx. 10 m high and had a diameter of 3 m.

In this tinas the material was – after addition of some water- held for about 6 hours long with saturated steam at a pressure of 4 bar and after which the pressure was bleeded off the fat was squeezed upward with water from below . Via the overflow at the top fill opening went the fat to a gutter from where it directly flew into a large fat cleaner.

When all the fat was drained off, the water supply was closed and the glue water went from the tina to the so-called “ladron” for remaining also the last bit of fat from the gluewater.

The ladron was approximately a 10 m long, 4 m wide and 3 m deep reservoir with at right angles to the longitudinal axis, retaining walls of changing heights. At the bottom of the highest walls outlets were situated. The glue water came right above via a gutter into the ladron and left the ladron via the drain gutter on the left.

En route the glue water followed an alternately rising and falling path between the retaining walls. The small fat droplets still rose to the surface where the resulting fat layer was skimmed off.

The remaining solid in the Tina, was taken out via the lower manhole after which in centrifuges the still adhering fat was extracted. After the bones were removed from the solid mass to be processed into bone meal, the remaining material was dried on drying racks in the open air and ground into fertilizer, that if “guano” went to Europe. Also it was burned and the ashes were sold to Europe as fertilizer.

Finally, the ultimate waste water at Liebigs was used for the nutrition of many fishes, which eventually were caught and boiled to extract the fish oil.

Doorsnede van een “ladron” waarin bij Liebigs het laatste vet van het lijmwater werd afgescheiden

Cross-section of a “ladron” in which at Liebigs the last fat of the glue water was separated

Bron: Haefke “Die Technische Verwerthung von Thierischen Cadavern ” 1899 pag. 157

Olie uit …. meikevers.

Animal Rendering – destructie Column part 25

Please scroll down for the English version

Dat er niet alleen olie en dierzwart uit kadavers van grote dieren werd gewonnen, bewijst onderstaande wel.

In de negentiende eeuw waren er bij tijd en wijle zoveel meikevers, dat het de moeite was om uit deze insecten olie en zelfs gas te winnen. Met name op de boerderijen in Hongarije, waar de meikevers geregeld ware plagen vormden, werd dit gedaan

Men stopte daarvoor de insecten in een stenen of ijzeren pot en dekte de kevers af met stro of met fijn gaas. Deze pot werd dan met de opening naar beneden boven een opvangbak gezet en om de pot werd een vuur gestookt. De olie droop dan in de opvangbak en kon heel goed als smeer worden gebruikt. Er waren hiervoor overigens ook potten, die aan de onderkant een aparte tuit hadden voor de olie.

In 1840 werd in Freiberg een proef gedaan om uit de kevers gas te winnen door de kevers in een retort droog te destilleren. Het resultaat van deze proef was zeer geslaagd want het leverde niet alleen een mooi helder brandend “lichtgas” op. Ook bleef er uiteindelijk in de retort een mooi metaalachtig glanzend dierzwart over, dat – net als “aktieve kool” goed als reinigingsmiddel kon worden gebruikt.

De “keverkool” kon verder met potas (kaliloog) en ijzerspaanders worden omgezet in een goede kwaliteit bloedloogzout en uiteindelijk in Berlijns Blauw worden omgezet.

Enige “productiecijfers”

Met het uitsmelten gaf acht delen kevers gaf 3 delen olie

Bij de “gasproductie” werd per liter kevers ca 28 liter lichtgas gewonnen en iets minder dan 20 gram “keverkool”.

Oil from …. cockchafers.

That not only oil and animal black was won out the carcasses of only large animals , proves the following:

In the nineteenth century there were at times as much as cockchafers, that it was wurth to get out of this insect oil and even gas. In particular the farms in Hungary, where the cockchafers regularly became true pests, this was done.

The insects were put in a stone or iron pot and the beetles were covered off with straw or with fine mesh. This pot was then put upside down over a container and around the pot a fire was burned. The oil then dripped into the sump and could very well be used as lubrication. To do this, there were also pots, which had a separate spout at the bottom for the oil.

In 1840 in Freiberg a test was done to gain gas out of the beetles by “dry-distillation” of the beetles in a retort. The result of this test was very successful because it provided not only a beautiful bright burning “illumination gas” . Further on the retort also remained a nice metallic shiny animal black, which – like “active carbon” could be used as a adsorption material in cleaning liquids. The “beetle carbon” could further be processed with potash (potassium hydroxide) and iron chips and be converted in good quality prussiate and finally into Berlin Blue.

Some “production figures”

With melting gave eight parts beetles 3 parts of oil

at the “gas production” one liter of beetles gave approx 28 litres gas and a little less than 20 grams of “beetle carbon”.

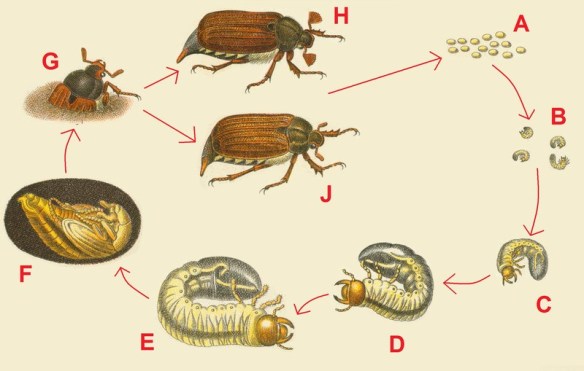

Levenscyclus van de meikever Life-cycle of the cockchafer

Bron: nl.wikipedia.org/wiki/Meikever#Voortplanting_en_ontwikkeling

Onlangs heeft de Haarslev Herald dit interview met mij gepubliceerd over mijn blog over de geschiedenis van de destructie. De Haarslev Herald wordt verspreid onder het personeel en de stakeholders. Ook nu ben ik hier erg blij mee en vind ik dit een grote eer.

A couple of weeks ago Haarslev Herald published an interview with me about bij bog on the history of animal rendering. The herald is distributed to the staff and stakeholders. And again I am very glad with that and I think this is a great honnor.

Animal Rendering – Destructie Column part 24

Please scroll down for the English version

Van de oude beenderenmolens naar de huidige “crushers”

Rond 1850 werden in Amerika en in Engeland zowel rauwe als uitgekookte botten net als steenkool met twee tegen elkaar indraaiende walsen vermalen. Dergelijke tandwalsmolens of Yorkshire Bonemills waren wellicht de voorlopers van de hedendaagse in de destructie gebruikte “crushers”.

De walsen van deze beenderenmolens waren gelagerd in een stevige behuizing, waarin van boven af de botten werden toegevoerd nadat eerst alle ongerechtigheden zoals stukken ijzer waren verwijderd,. De walsen hadden om hun omtrek allemaal kransen van tanden, waarbij die van de ene wals precies tussen de kransen van de andere wals paste. Door het tegen elkaar indraaien van de walsen werden de botten hiertussen gebroken, waarbij de grootte van de verkregen brokken bepaald wordt door de afmetingen van de tanden .

Om de botten heel fijn of zelfs geheel tot poeder te vermalen werd onder het eerste paar walsen een tweede en soms zelfs een derde stel walsen opgesteld. De lengteassen stonden hierbij dan haaks op de lengteassen van de walsen daarboven, waarbij de tanden van het onderste paar het fijnst waren. Aan de onderzijde wordt het vermalen materiaal afgevoerd.

Gebeurde de aandrijving van deze molen op kleine vilderijen vaak nog handmatig, grotere bedrijven hadden hiervoor een mechanische aandrijving.

Tegenwoordig moeten – voor de vereiste hittebehandeling niet alleen botten maar ook grote hompen en hele kadavers verkleind worden tot een brij-achtig mengsel van vloeistof en vaste delen, waarbij sinds begin jaren negentig volgens de wet de vaste stukjes in deze brij uiteindelijk niet groter mogen zijn dan 5 cm. Het verkleinen gebeurt in een breker of “crusher”, die enigszins is te vergelijken met de bovenstaande beenderenmolens. in een trechtervormige bunker liggen onderin evenwijdig naast elkaar twee assen, met daarop over hun gehele lengten haaks hierop (snij)nokken. Hierbij passen de nokken van de ene as steeds tussen die van de andere in. De assen draaien langzaam tegen elkaar in, waarbij de nokken dan telkens in het materiaal haken en – tegen elkaar in draaiend – niet alleen beenderen breken maar ook steeds stukken uit het materiaal snijden. De stukken en ook de vloeistoffen komen op de onderliggende transportband naar de verdere verwerking terecht. Om er voor te zorgen dat de vaste stukjes klein genoeg zijn, wordt de verkleining vaak in twee stappen gedaan. De tweede stap is hierbij dan vergelijkbaar met de eerste.

Tussen deze twee stappen in worden met magneten de ongewenste metalen voorwerpen eruit gehaald.

From the old bonemills to todays crushers

Around 1850 in America and in the UK both raw as boiled-out bones were – just like coal – grinded in between two against each other turning rollers.. Such Bonemills or Yorkshire mills were the forerunners of the contemporary in the rendering industry used “crushers”.The rollers are beared in a strong casing, in which from above the bones are loaded after first removing all iniquities as iron pieces. On their surroundings the rollers have whorls of teeth, of which the teeth of one roller goes right in between the teeths of the whorls of the other roller.By the turn of the rollers against each other the bones are between the rollers broken, where the size of the obtained pieces is determined by the size of the teeth.

To grind the bones to a very fine powder there became among the first pair of rolls a second and sometimes even third set rollers. The length axles were then at right angles to the length of the rollers up there, of which the teeth of the lower rollers were the finest. At the bottom is the shredded material discharged

On the small knacker-yards the mill drive happened manually, still larger “companies” often already had a mechanical drive.

Nowadays – for the required heat treatment not only bones but also large hunks and entire carcasses have to be reduced to a slurry of liquid and solids, in which – since the early 1990s – according to the law the solid pieces have to be smaller than 5 cm. The reduction occurs in a crusher, which is somewhat similar to the above described bones mills.

On the bottom of a funnel-shaped bunker are – parallel next to each other – two axles, with over their entire lengths in a right angle (cutting) cams. It always fit the cams of the one between those of the other. The axes turning slowly against each other, where each time the cam in the equipment hooks and-against each other in turning – not only break bones but also cutting pieces from the material to be crushed. The pieces and also the fluids come on the underlying conveyor to the further processing. To ensure that the solid pieces s became mall enough, the reduction is often done in two steps. The second step is then similar to the first.

Between these two steps in with magnets the unwanted metal objects taken out.

hedendaagse crusher

Bron: Eigen foto